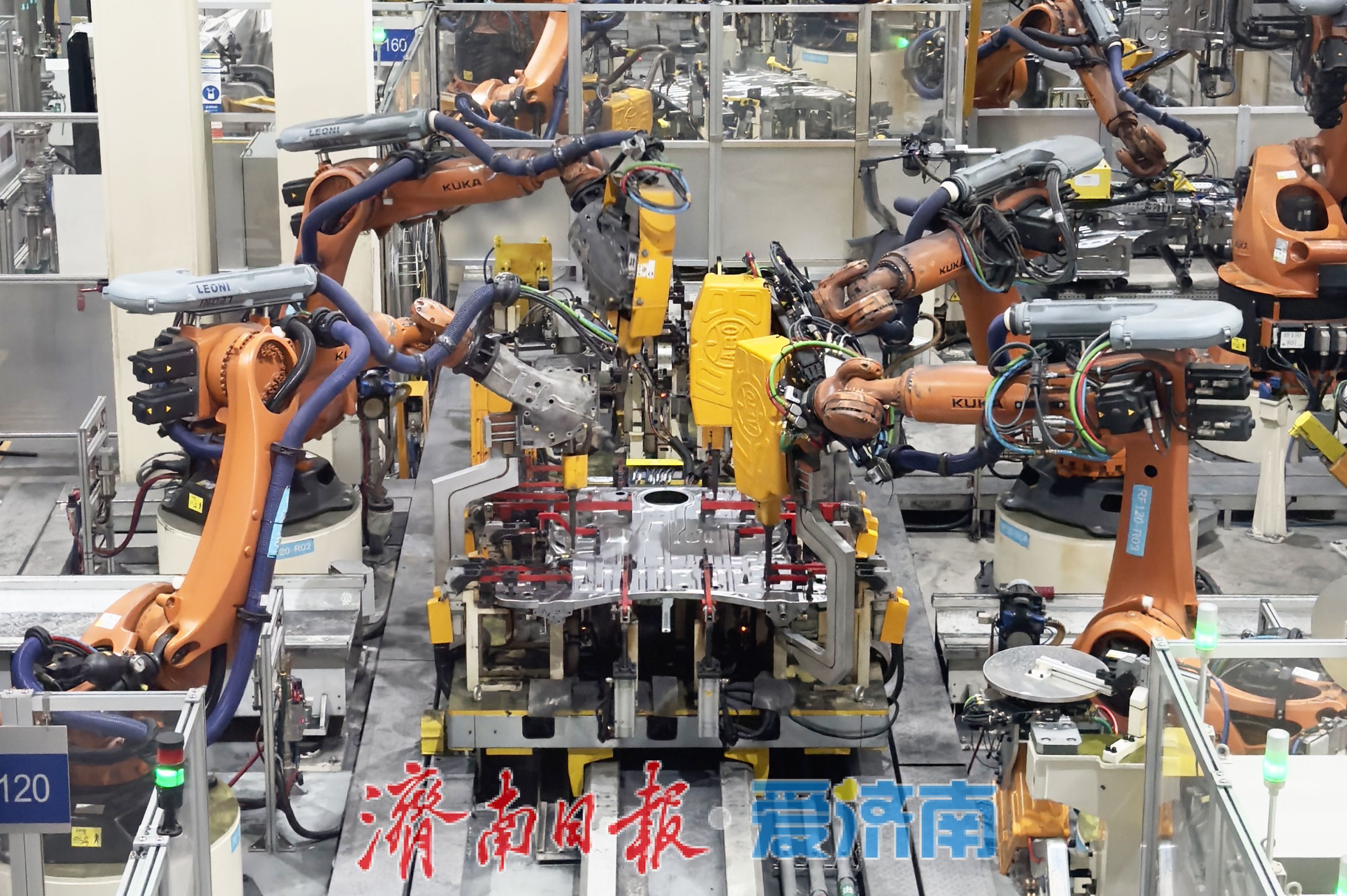

整条汽车生产线的焊装设计和生产都用机器人+AI技术来完成,全面提升焊装水平的同时,还可以大幅减少人工干预,提高生产效率和产品质量。通过高精度三维视觉技术,打造出高效可靠的机器人自动化控制系统,可精准替代人工进行测量、定位、识别和检测等复杂任务,融合VR虚拟仿真技术,将焊装和装配的整个过程进行可视化模拟,真正实现设计即生产的高度智能化愿景,帮助企业优化生产流程,降低能耗和成本,提升整体竞争力……

随着DeepSeek等低成本大模型火遍全球,如何借助它们实现科技创新和产业升级,成为不少企业的课题。山东中科先进技术有限公司近期率先行动,把传统汽车焊装生产线和大模型进行深度融合,创新推出了焊装AI自动设计系统、机器人自动化控制系统和焊装全过程可视化模拟平台,探索打造AI汽车焊装生产线的典型样本。

“今年政府工作报告提出,持续推进‘人工智能+’行动,将数字技术与制造优势、市场优势更好结合起来,支持大模型广泛应用。必将引领更多企业在人工智能领域跑出更强劲的加速度。这表明面对新一轮科技革命和产业变革,我国将持续推动‘人工智能+’行动,打造新质生产力的强劲引擎。”山东中科先进技术有限公司总经理李卫民告诉记者,他们已经先行先试,推出了传统汽车焊装生产线AI化改造,目前取得了显著成效。

传统汽车焊装生产线面临着诸多痛点:设计周期长、工艺参数依赖经验、质量控制难度大。同时,因为上游企业供应产品每一批都有差异性,也导致实现焊装生产标准化有一定难度。但DeepSeek等大模型的出现,为解决这些问题提供了新的思路。

为此,山东中科先进技术有限公司借助DeepSeek等大模型,结合企业长期以来的研发实践,在汽车焊装领域自主研发出工业级的大模型技术。这一大模型不仅能够实现焊装过程的智能设计与仿真优化,更能够高效完成焊装生产线的自动化设计。

该公司大模型与机器学习研究中心执行主任王智勇在接受采访时表示,“具体来说,我们自主研发的焊装AI自动化设计系统,可以通过深度学习海量的焊接数据和专家经验知识,根据焊点精准逐步预测出零件位置、焊接路径及焊接参数,能显著提升焊装设计效率50%以上,成品率和优良率也在原有基础上升超3个百分点。在实际应用中,我们的AI焊装设计方案帮助车厂缩短设计周期一半以上,降低了人工成本与错误率,提升了整体生产效率和质量稳定性。而且,随着深度学习的不断进行,该系统可以持续自我迭代升级,让整个焊装生产线不断优化。”

该公司人工智能与机器人系统研究中心执行主任穆新星提出,“AI+机器人”方案是传统制造业实现升级的关键路径。“我们结合高精度三维视觉引导技术,打造出高效可靠的机器人自动化控制系统。该系统可精准替代人工进行测量、定位、识别和检测等复杂任务。例如,在汽车装配环节,我们的目标位姿识别技术可以确保零部件精准定向定位,大幅降低装配误差,提高生产效率。同时,基于视觉识别的汽车座椅自动装配技术使装配速度和一致性达到前所未有的高度,有效降低生产成本。”穆新星说,传统制造业汽车焊装业务通过AI赋能,在机器人轨迹规划、PLC编程和机械设计等方面都有了巨大提升:传统机器人轨迹规划依赖于预设的路径点和固定模式,灵活性较差,通过AI技术,可以实现自适应轨迹规划;利用机器学习算法分析焊接任务具体要求,自动优化机器人运动路径,确保焊接质量和效率;在PLC编程中,AI可以根据工程师的描述自动生成PLC程序,减少手动编程时间和错误率;快速诊断并修复潜在的问题,确保系统的稳定性和可靠性。

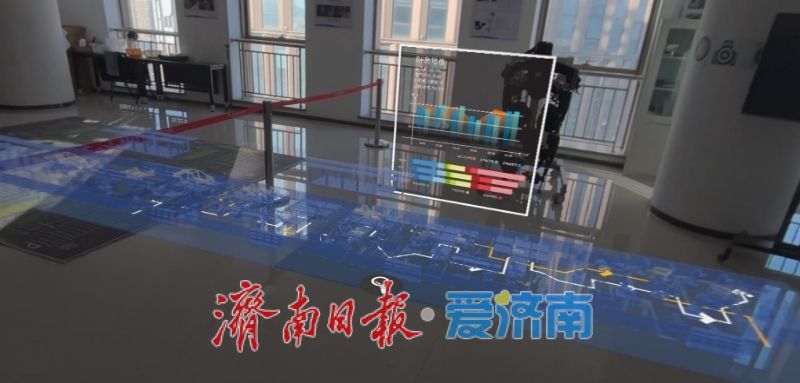

值得一提的是,该公司还创新融合了VR虚拟仿真技术,将焊装和装配的整个过程进行可视化模拟。借助VR技术,客户能够在实际生产前,直观地预览和优化整个生产线布局和工艺流程,极大减少了设备调整和现场调试的成本与周期,真正实现了设计即生产的高度智能化愿景。

“通过以上创新,我们的汽车焊装生产线已经初步完成了AI化改造,目前的生产效果良好,已经引起了不少同行和汽车生产企业的高度关注。下一步,随着系统自主学习的加速进行,实际生产效果会越来越好,有望重构汽车焊装领域的竞争格局。”李卫民表示,他们下一步将深挖AI在汽车焊装、医疗康复、机器人、新能源电池等丰富场景下的更多应用,并将很快“进化”为覆盖多领域的全场景智能生态系统,全方位赋能制造业的智能升级,让AI技术更好地为人类服务。